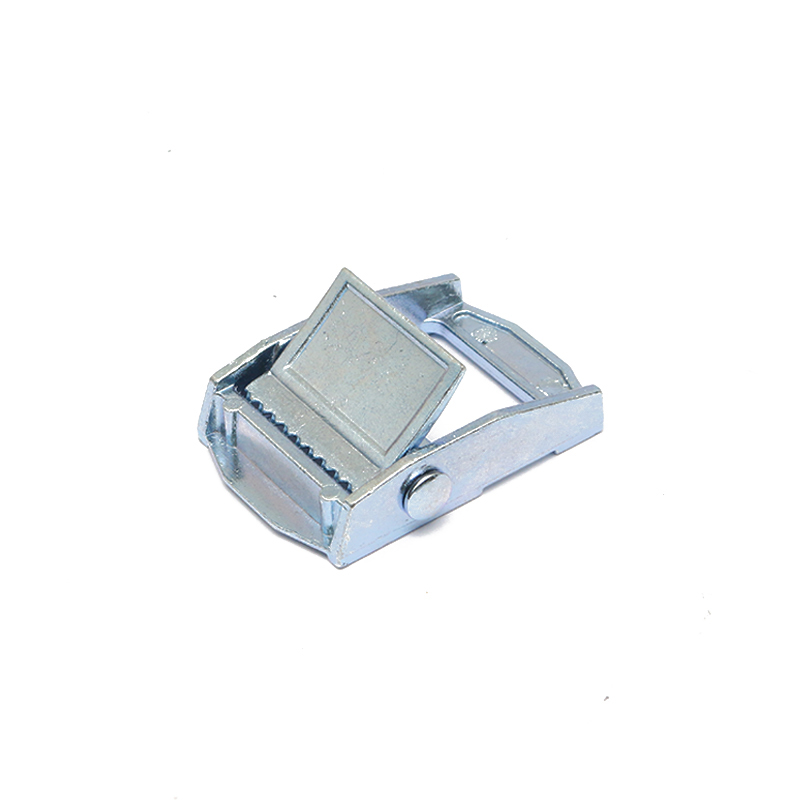

Boucle de came en alliage choisit un matériau en aluminium ou en alliage de zinc principalement basé sur les avantages complets de la fois en termes de performances, de traitement et de coût.

1. Avantages de l'alliage de zinc

(1) Excellentes performances de coulée et haute précision

L'alliage de zinc est facile à mourir et peut fabriquer des pièces avec des formes complexes et des détails de haute précision. Il a une excellente fluidité et une stabilité dimensionnelle à long terme, ce qui convient aux boucles qui nécessitent des structures fines. De plus, les caractéristiques de revêtement mince de l'alliage de zinc peuvent éviter la rugosité de surface, adaptée au traitement de surface telles que l'électroples et la pulvérisation, et améliorer l'esthétique.

(2) Haute résistance et durabilité

L'alliage de zinc est composé de zinc, d'aluminium, de magnésium et de cuivre. Il a une forte résistance à la fracture, à la flexion et à l'impact, et convient aux applications qui résistent aux charges dynamiques (telles que les boucles de ceinture de sécurité). Par exemple, la résistance des boucles en alliage de zinc peut atteindre plus de 500 livres, dépassant de loin les matériaux plastiques tels que le nylon, et il ne deviendra pas fragile en raison de l'absorption de l'eau à basse température.

(3) la rentabilité

Le coût des matières premières de l'alliage de zinc est faible, et le processus de casting de dépérissement consomme moins d'énergie, ce qui convient à la production de masse et réduit le coût par unité. Il est mentionné que bien que l'alliage d'aluminium soit plus léger, l'alliage de zinc a une durée de vie de moisissure plus longue, un taux défectueux plus faible et un meilleur coût global.

(4) Adaptabilité environnementale

L'alliage de zinc a une excellente résistance à la corrosion et convient particulièrement aux scènes exposées à l'eau ou aux environnements froids (comme l'équipement de neige) sans échouer en raison de l'oxydation ou de la basse température.

2. Avantages de l'alliage d'aluminium

(1) léger

La densité de l'alliage en aluminium n'est qu'environ 40% de celle de l'alliage de zinc, ce qui peut réduire considérablement le poids de la boucle et convient aux applications sensibles au poids (telles que l'équipement sportif ou les pièces d'aviation). Par exemple, les boucles en aluminium sont décrites comme «ultra-légères et durables».

(2) bonnes propriétés mécaniques

Les alliages en aluminium peuvent augmenter leur force en ajoutant des éléments tels que le cuivre et le magnésium. Par exemple, la résistance des alliages de la série AA7XXX peut atteindre 550 n / mm², qui est proche du niveau d'acier. Les pièces en aluminium améliorées (telles que le culbuteur en aluminium de COM CAMS) peuvent résister à des charges élevées (telles que 350 livres de pression de ressort) tout en restant léger.

(3) résistance à la corrosion

Les alliages en aluminium sont faciles à former un film d'oxyde à leur surface, ce qui est résistant à la corrosion atmosphérique. La protection peut être encore améliorée par l'anodisation, ce qui les rend adaptées aux environnements extérieurs ou humides.

(4) le traitement de la flexibilité

Les alliages en aluminium sont faciles à couper, à souder et à former à froid, ce qui les rend adaptés aux scénarios qui nécessitent des conceptions personnalisées. Par exemple, les cadres de vélo en aluminium obtiennent une forte résistance et des structures rationalisées par la formation hydraulique et le soudage.