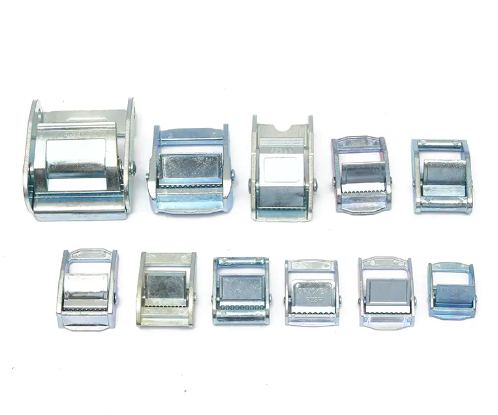

Boucles de came en alliage sont un type de boucle en matériau en alliage, généralement du zinc ou de l'aluminium. Il est souvent utilisé pour la sécurisation des cargaisons, comme la sécurisation des articles aux camions, aux remorques ou aux racks de toit. Les boucles de came en alliage sont conçues avec un mécanisme de boucle qui permet un resserrement facile et sûr de la sangle.

La boucle de came est faite d'alliage, ce qui apporte de nombreux avantages. Les matériaux en alliage sont légers et solides, adaptés à la sécurisation des objets lourds. De plus, les matériaux en alliage sont durables et résistants à la corrosion, garantissant des performances durables même dans des conditions météorologiques difficiles.

Les boucles de came en alliage sont largement utilisées comme composants clés dans la transmission mécanique, l'automatisation industrielle, la logistique et le transport, et sont principalement utilisés pour le verrouillage rapide, le positionnement ou le contrôle de mouvement intermittent. En raison de son exposition à long terme à la friction, à l'impact et aux charges cycliques, l'usure, le brouillage, la rupture et d'autres défauts peuvent se produire pendant l'utilisation. Afin d'assurer un fonctionnement stable de l'équipement et de prolonger sa durée de vie, il est nécessaire de comprendre les types de défauts communs et de prendre des mesures de maintenance correctes.

1. Échecs et causes communes des boucles de came en alliage

Manifestation de l'échec:

Les signes évidents d'usure apparaissent à la surface de la boucle de came, entraînant une diminution de la force de verrouillage.

L'équipement est instable, comme l'ouverture et la clôture de la valve inexactes, et les lacunes dans le mécanisme de transmission.

Raisons principales:

Fonctionnement à long terme à haute charge: dépassant la capacité de charge conçue, accélérant l'usure.

Lubrification insuffisante: augmentation de la friction, entraînant une perte rapide de la surface métallique.

La dureté de matériau insuffisante: l'alliage de zinc inférieur ou les boucles de came non traitées sont sujets à la déformation.

- Mouvement coincé ou mauvais

Manifestation des défauts:

La boucle de came est lente à déplacer et la résistance augmente pendant le fonctionnement.

Accompagné de bruit anormal, comme "grincement" ou frottement métallique.

Raisons principales:

Contamination du lubrifiant: la poussière et les débris métalliques sont mélangés dans la graisse, formant un effet de broyage.

Entrée de matière étrangère: l'environnement de travail poussiéreux mène au blocage des rainures de came.

Eppeler le revêtement de surface: Une fois le revêtement endommagé, le métal est en contact direct et le coefficient de frottement augmente.

- Breakage ou dommages mécaniques

Manifestation des défauts:

La boucle de came se casse soudainement et l'équipement ne peut pas fonctionner.

Les fissures locales ou l'écaillage affectent la résistance structurelle globale.

Raisons principales:

Fatigue du matériau: les charges cycliques à long terme provoquent des microfissures à l'intérieur du métal.

Charge d'impact: la force externe soudaine (comme les vibrations de l'équipement, la collision) provoque une fracture fragile.

Défauts de coulée: porosité, trous de sable, etc. Réduisez la résistance du matériau.

- Panne de liaison de l'électrovanne (boucle de came à commande électronique)

Manifestation des défauts:

Le signal de verrouillage est anormal et l'équipement ne peut pas démarrer ou s'arrêter normalement.

Le voyant de l'indicateur de défaut est activé (tel que le code d'erreur P0013, indiquant un problème de salennoïde d'arbre à cames).

Raisons principales:

Dommage à l'électrovanne: les brûlures de bobine ou le noyau de la soupape sont bloquées.

Problèmes de circuit: mauvais contact, vieillissement en ligne ou tension instable.

Échec du sceau: l'huile s'infiltre dans l'électrovanne, provoquant un court-circuit ou une corrosion.

2. Mesures d'entretien et préventives pour les boucles de came en alliage

Lubrification et nettoyage réguliers

Sélectionnez des lubrifiants appropriés: il est recommandé d'utiliser de la graisse à base de lithium dans des conditions à haute température pour éviter la perte d'huile moteur à faible viscosité.

Nettoyage et entretien: démontez régulièrement la boucle de came pour éliminer les boues et les débris métalliques pour empêcher l'usure secondaire.

Cycle de lubrification: lubrifier une fois tous les 3 mois dans des conditions de travail normales et raccourcir à 1 mois sous une charge élevée ou un environnement poussiéreux.

Optimisation des matériaux et des processus

Préférez les matériaux à haute résistance: comme l'alliage de zinc Zamak 7 ou l'alliage à base de cuivre pour améliorer la résistance à l'usure.

Traitement de surface: le placage chromé, le revêtement en nitrade ou en céramique peut considérablement prolonger la durée de vie.

Évitez le fonctionnement de surcharge: Vérifiez régulièrement si la charge dépasse la limite supérieure de conception et passez à une boucle de came de spécification plus élevée si nécessaire.

Diagnostic et remplacement des défauts

Détection d'usure: Utilisez un micromètre pour mesurer l'épaisseur du profil CAM. Si l'usure dépasse 0,1 mm, elle doit être remplacée.

Inspection de l'électrovanne: Utilisez un multimètre pour tester la résistance. La valeur normale est généralement de 10-20Ω. S'il dépasse la plage, il doit être remplacé.

Gestion des pièces de rechange: Réservez les boucles de came d'origine pour éviter la déviation dimensionnelle causée par l'utilisation de pièces compatibles inférieures.

Maintenance de l'adaptabilité environnementale

Protection des poussières: ajoutez un couvercle à poussière ou une bague d'étanchéité pour réduire l'entrée de matières étrangères.

Protection à haute température: utilisez des revêtements résistants à la chaleur ou des matériaux composites en céramique pour empêcher une déformation à haute température.

Traitement anti-corrosion: un traitement de passivation en acier inoxydable ou en surface est recommandé pour des environnements humides ou corrosifs.

3. Recommandations de maintenance à long terme

Surveillance de la surveillance des données: Installez les capteurs de vibration pour surveiller l'état de la boucle de came en temps réel et avertir l'usure à l'avance.

Inspection régulière et complète: Effectuer une inspection systématique tous les 6 mois, y compris la structure, la lubrification, le système électrique, etc.

Établir des fichiers de maintenance: Enregistrez chaque temps de maintenance, pièces de remplacement et conditions de défaillance pour faciliter l'analyse des tendances.